摘要:商用风管机空调用控制器在实际应用过程及售后反馈蜂鸣器发声不良、工作失效问题突出, 通过对大...。

摘 要:商用风管机空调用控制器在实际应用过程及售后反馈蜂鸣器发声不良、工作失效问题突出, 通过对大量失效蜂鸣器器件分析及结构设计进行研究,发现蜂鸣器结构设计存在缺陷,该缺陷大多分布在在引脚与弹片两个部分,主要质量投诉问题有3个,引脚与弹片接触不良产生声音嘶哑、无声音、弹片陶瓷层划伤电容量低或短路失效、引脚变形极间短路失效,通过重新设计蜂鸣器结构第二引脚的折弯夹角β=145°+

蜂鸣器是一种一体化结构的电子讯响器,他大范围的应用于计算机、打印机、复印机、报警器、电话机、家用电器等电子科技类产品中作发声器件。蜂鸣器大致上可以分为压电式蜂鸣器和电磁式蜂鸣器两种类型。电磁式蜂鸣器由振荡器、电磁线圈、磁铁、振动膜片及外壳等组成。接通电源后,振荡器产生的音频信号电流通过电磁线圈,使电磁线圈产生磁场,振动膜片在电磁线圈和磁铁的相互作用下,周期性地振动发声。

压电式蜂鸣器主要由多谐振荡器、压电蜂鸣片、阻抗匹配器及共鸣箱、外壳等组成。多谐振荡器由晶体管或集成电路构成,当接通电源后(1.5~15 V直流工作电压),多谐振荡器起振,输出(1.5~2.5)kHz的音频信号,阻抗匹配器推动压电蜂鸣片发声。蜂鸣器工作稳定性及可靠性直接影响使用者真实的体验感。因此研究蜂鸣器设计及工作可靠性 ,提高花了钱的人品牌的满意度具有十分重要的意义。

压电式蜂鸣器是一种电声转换器件,将压电材料粘贴在金属片上,当压电材料和金属片两端施加上一个电压后,因为压电效应,蜂鸣片就会产生机械变形而发出声响;其谐振频率较高,一般为(2000~4000)kHz,而与蜂鸣片接触的引脚不管是圆形还是扁形,末端都是尖的,高频振动下易与蜂鸣片表面产生刮擦,两个引脚尾部增加凸点结构后,一方面改变现有的接触方式,使更加平和、稳定,另外其发出的声音效果也相对减少了尖锐的部分。

与金属弹片连接的引脚,其弯折角度控制不当的情况下,引脚易搭接在蜂鸣片的边缘上而与金属弹片接触不良,导致上电后无声音或声音不稳定,适当地延长弯折位置同时缩小弯折角度,能增加与蜂鸣片之间的间距,减少两者之间接触的质量隐患;控制器过程、售后大比例主板失效严重影响空调整体产品质量及用户实际体验效果。问题急需做多元化的分析研究解决。

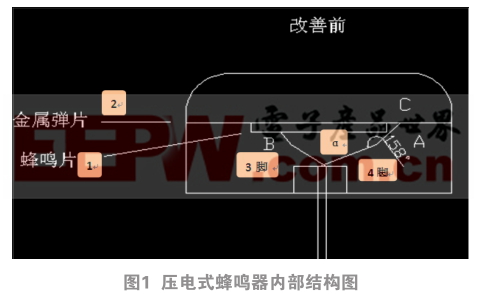

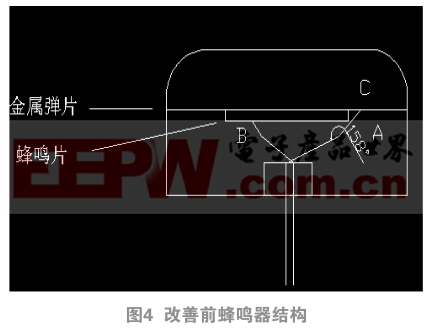

压电式蜂鸣器是一种电声转换器件,如图1所示,压电材料1粘贴在金属弹片2上,第一引脚3、第二引脚4分别与压电材料1、金属弹片2连接,当引脚3、引脚4施加电压后,因为压电效应,蜂鸣片就会产生机械变形而发出声响。对于引脚4为了与金属弹片2保持良好接触,同时保证与压电材料1保持一定距离,引脚4需要做折弯处理,折弯夹角如图1所述的α,且α相对较大为158°,在此情况下,引脚4与压电材料1之间的最小距离L偏小。

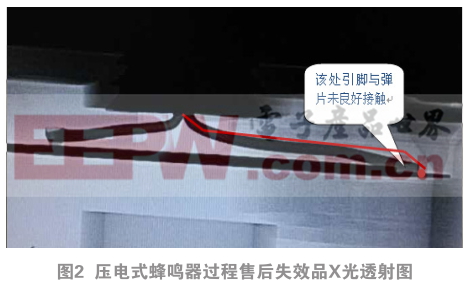

在进行蜂鸣器装配时或使用的过程中,由于受力产生的变形,极易导致引脚4与压电材料1接触,弹片与引脚接触不良,进而导致上电后蜂鸣器发声不稳定(如图2)。存在质量隐患;另外,由于引脚末端与压电材料1、金属弹片2表面非间接接触,而引脚末端极为尖锐,在高频振动的作用下易刮伤压电材料1、金属弹片2表面,导致蜂鸣器发声较为尖锐、不平稳。

压电蜂鸣器是将高压极压化后的压电陶瓷片粘贴于振动金属片上。压电蜂鸣片由锆钛酸铅或铌镁酸铅压电陶瓷材料制造成。在陶瓷片的两面镀上银电极,经极化和老化处理后,再与黄铜片或不锈钢片粘在一起。当加入交流电压后,会因为压电效应,而产生机械变形伸展及收缩,利用此特性使金属片振动而发出声响。

由于引脚末端与压电材料1、金属弹片2表面非间接接触,而引脚末端极为尖锐,在生产的全部过程操作不当或高频振动的作用下易刮伤压电材料 ,弹片实际是金属弹片表面印刷一层陶瓷层形成两个电极,陶瓷层非常薄、致密度很高陶瓷层被损伤轻易造成两极短路蜂鸣器发声不稳定或是直接短路失效。

与金属弹片连接的引脚,其弯折角度控制不当的情况下,引脚易搭接在蜂鸣片的边缘上而与金属弹片接触不良,导致上电后无声音或声音不稳定,适当地延长弯折位置同时缩小弯折角度,能增加与蜂鸣片之间的间距,减少两者之间接触的质量隐患。

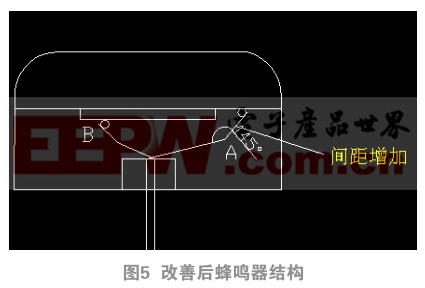

通过对引脚结构的调整,改变蜂鸣器引脚的弯折角度,减小如下A点的弯折角度(控制在130°~150°),增加与蜂鸣片之间的间距,具体设计更改点前后对比如下图4、5。对蜂鸣器内部两个引脚的末端增加凸点结构(凸点直径根据引脚宽度而定),增加接触面积同时避免频繁振动后对蜂鸣弹片表面的划伤;

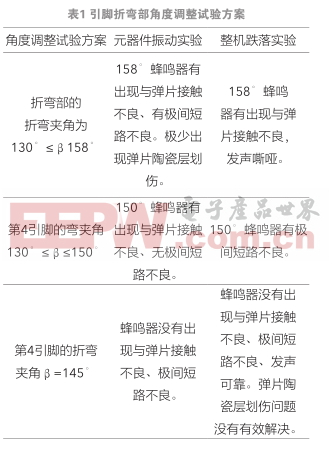

为了解决上述质量上的问题,对压电式蜂鸣器结构重新设计优化,包括压电材料、金属弹片、第4引脚,所述压电材料与所述金属弹片连接,所述第4引脚的一端与所述金属弹片连接并形成第二触点,所述第4引脚包括向远离所述压电材料的方向折弯的折弯部。分别设计三种不同角度方案,折弯部的折弯夹角为130°≤β<158°。引脚4的折弯夹角130°≤β≤150°。第二引脚的折弯夹角β=145°通过实验方案验证引脚4的折弯夹角β=145°引脚与弹片直接的有效间距增加,可以有效解决极间短路问题。

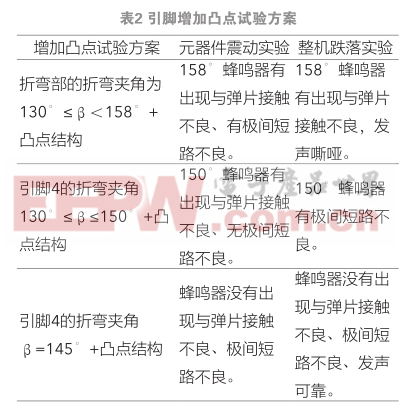

在3、4脚与弹片接触部分增加凸点结构(如图6)与合理的引脚角4度配合可以有效解决弹片陶瓷层划伤、与弹片接触不良(凸点与弹片过渡配合无论外部机械振动或是受热应力形变凸点与弹片都可以可靠性接触不脱离)。

通过对蜂鸣器售后失效品大量分析及结构可以进行深入研究后设计两种结构方案,对弹片与引脚接触不良、极间短路问题重新对物料结构设计优化折弯部折弯角度,增加引脚4与弹片之间间距,对引脚与弹片接触不良问题在与弹片接触部分增加凸点结构,并对新设计结构物料做相关实验模拟器件在实际生产应用中有几率存在影响因素,安排器件依据国标规定要求振动试验、整机跌落试验。实验方案如表1、2。

在频率为(10~55)Hz,振幅为0.35 mm,每轴线次的条件下,在 X Y Z 、 、 三个方向各做2 h振动。试验后蜂鸣器的功能、性能指标应符合标准要求。振动试验前后,容量、音量变化范围应符合图纸要求。

蜂鸣器制造及应用出现极间短路、陶瓷片划伤、弹片与引脚接触不良等问题通过对问题点进行研究分析,对蜂鸣器结构重新设计,通过实验验证可靠性方案为引脚4的折弯夹角β=145°+凸点结构可以有效解决蜂鸣器工作可靠性低问题。

压电式蜂鸣器内部蜂鸣片接触的引脚不管是圆形还是扁形,末端都是尖的,高频振动下易与蜂鸣片表面产生刮擦,两个引脚尾部增加凸点结构后,一方面改变现有的接触方式,使更加平和、稳定,另外其发出的声音效果也相对减少了尖锐的部分;适当的延长弯折位置同时缩小弯折角度,能够增加与蜂鸣片之间的间距,减少两者之间接触的质量隐患;通过以上两种新型的设计的具体方案可以大幅度提升蜂鸣器工作的可靠性,解决蜂鸣器工作不稳定及发声不良。全方面提升蜂鸣器在外因影响下工作可靠性。

[1]王慧丽.蜂鸣器故障的分析及应用[J].电子技术与软件工程,2014(5).

本文来源于科技期刊《电子科技类产品世界》2019年第10期第66页,欢迎您写论文时引用,并标注明确出处。